EMG推出 SOLID® IR和 LIF两款油膜厚度测量系统,现场难题迎刃而解

电工钢、磁铁和涂漆铜线是用来生产电力驱动系统的关键组件。随着电动汽车行业蓬勃发展,市场对电工钢的需求也与日俱增。以德国为例,到2030年,全国汽车行业对电工钢的需求量预计会从2018年的10万吨激增到大约120万吨(ZVEI 2020)。而质量保证能力和质量成本的控制能力将在很大程度上影响广大电机制造商未来的盈利能力。

如今,随着冷轧板带生产在可逆冷轧、冷连轧和连续退火工艺方面的不断进步,交付给客户的电工钢是经过表面涂覆绝缘涂层的宽带钢或分条带钢。

电工钢表面涂层的主要作用即对电工钢进行绝缘处理,从而防止电流流动,以减少涡流。除了起到防腐蚀的效果外,现代电工钢涂层还有助于延长冲压工具的使用寿命,同时也为我们创造了对诸如焊接性或退火电阻等重要特性进行针对性调整的机会。

绝缘涂层的厚度一般在0.5µm到10µm之间,具体取决于涂层的类型和最终应用。绝缘层的厚度和均匀程度是决定电工钢质量的关键因素。

现有解决方案的局限性

到目前为止,业内一直根据β射线穿过绝缘层的来判断绝缘层的单位面积重量和厚度,但这种方法很快就会达到其可用极限。我们知道,不同类型的同位素(氪、锶、钷)适用于不同的重量范围。例外还有放射性同位素处理(防辐射保护)等根本问题。以放射性同位素钷为例,,还有一个更为关键的问题,那就是目前市面上几乎很难见到钷这种元素,因此其可用量最多只能维持2到3年。

EMG SOLID® IR 和LIF,提供完美替代方案

EMG SOLID®油膜测厚系统作为理想的替代方案,迄今为止一直应用于金属板带润滑油油膜的定量检测,精度可达微米级(g/m²)。红外吸收(IR)和激光诱导荧光(LIF)两种方法都能可靠地实现所需数据的在线测量。这两种测量方法各有千秋,适用于不同的涂层类型和表面材质。

实验测量结果

在2021年针对某电工钢制造商开展的一次初步可行性研究中,我们使用红外吸收(EMG SOLID®IR)和激光诱导荧光(EMG SOLID®LIF)两种测量方法对涂有6种不同的最常用的绝缘漆的常见电工钢样本进行检测。结果表明,根据绝缘漆类型的不同,可以在样品板上清楚地检测到0.5-10µm之间的涂层厚度。即使在涂层很薄且不需要优化系统参数的情况下,也可以从背景信号中清晰地区分出来。

更多实验结果

我们通过更多进一步的可行性实验和现场测试,对实际生产过程中会用到的大多数绝缘层(90%)进行了测量 。

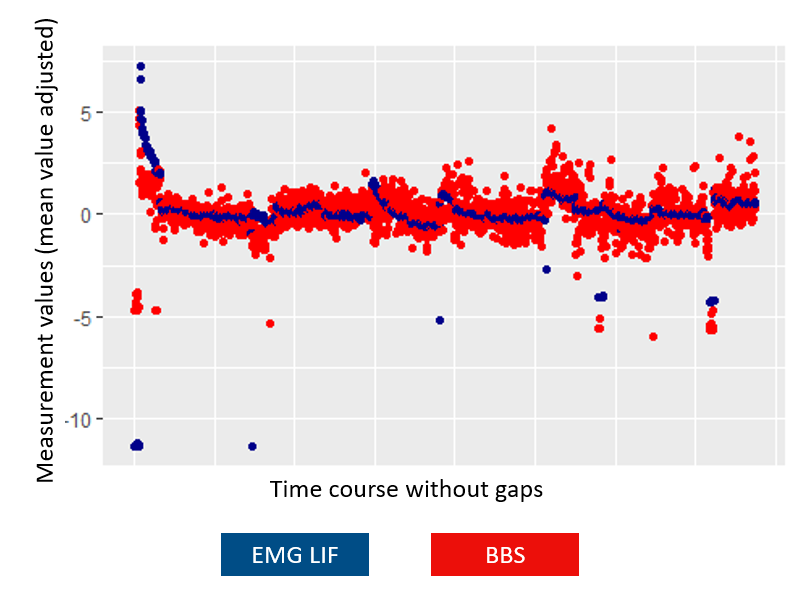

下图对比了使用EMG SOLID®LIF(蓝色)和当下用于测量特定涂层类型的标准手段β射线反射测量技术(红色)进行测量的结果进行测量的结果比较(展示相对偏差)。这一时间范围内的测量数据整体展示了针对若干范围共计1935次观测结果。

通过上图可以看出,与β反射射测量技术很大的测量结果的发散变化相比,EMG SOLID®LIF的测量精确度相对更高。只有通过EMG SOLID®LIF进行测量,才能最终评估涂层厚度随时间的变化情况(因此也可评估板带长度)。

本次可行性研究涵盖了电工钢生产过程中会使用到的大部分绝缘涂料(90%)。室内测试和现场测试的结果均表明,该方法还可以准确测定厚度< 1µm的极薄涂层。这种方法也适用于颜色较深以及不透明的灰色涂层。这两种方法都适用于在线测量,即使在板带运行速度高达每秒1米的横切模式下也可以使用。

总结

以上可行性研究的诸多结果清晰表明,借助红外吸收和激光诱导荧光分析技术,可在精确到微米的厚度范围内对目标绝缘涂层进行定量检测。

有关EMG SOLID® IR 和LIF的更多信息,请点击以下链接,浏览EMG官网主页:https://www.emg.elexis.group/en/metal/quality-assurance-systems/emg-solidr/